Анализ применения и преимуществ гранулятора керамического порошка

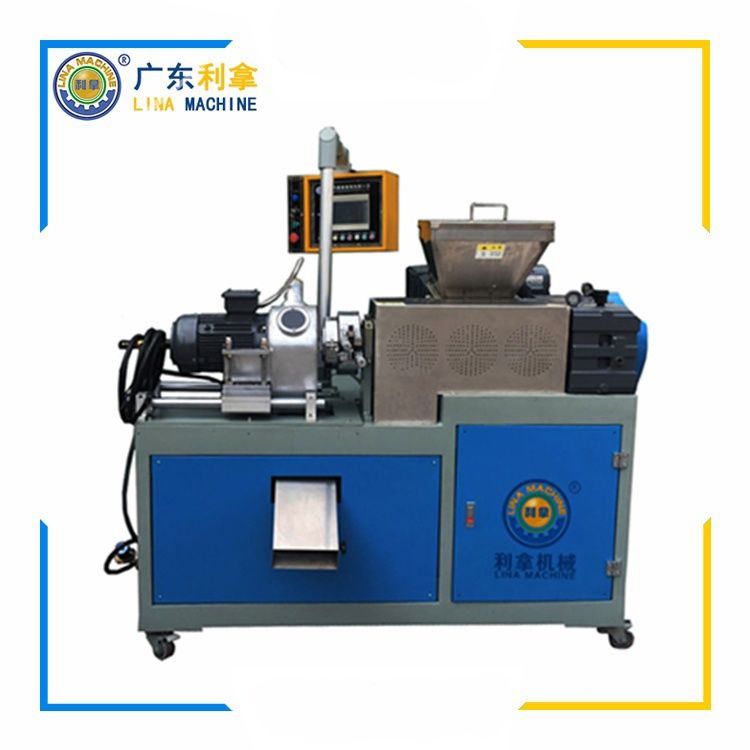

Гранулятор керамического порошка – незаменимое оборудование в современном промышленном производстве, особенно в процессе изготовления керамических изделий.

Благодаря постоянному развитию промышленных технологий производительность и функции грануляторов керамического порошка также постоянно улучшаются, что делает их важным инструментом для крупных компаний-производителей керамики для повышения эффективности производства и качества продукции.

Основной функцией гранулятора керамического порошка является агрегирование мелкодисперсного керамического порошка в гранулы с помощью физических или химических методов для облегчения последующего процесса формования и спекания.

Этот процесс позволяет не только улучшить текучесть и сжимаемость порошка, но также эффективно снизить загрязнение пылью и улучшить защиту окружающей среды производства.

В керамическом производстве гранулированный керамический порошок легче смешивать и равномерно прессовать, тем самым улучшая плотность и однородность керамических изделий.

Грануляторы керамического порошка, представленные в настоящее время на рынке, в основном делятся на две категории: сухие грануляторы и влажные грануляторы.

В сухих грануляторах обычно используется технология распылительной сушки, которая заключается в быстрой сушке керамической суспензии, содержащей растворитель, через башню распылительной сушки с образованием однородных мелких частиц.

Этот метод обладает преимуществами высокой скорости производства, однородности частиц и низкого энергопотребления и очень подходит для крупномасштабного производства.

В мокрых грануляторах часто используется механическое перемешивание или экструзия для агломерации керамического порошка в частицы за счет связывающего эффекта жидкости.

Процесс влажной грануляции предъявляет более высокие требования к оборудованию, но прочность и однородность частиц выше, поэтому он подходит для некоторых продуктов, требующих более высокого качества частиц.

В последние годы, благодаря развитию науки и техники, грануляторы керамического порошка также добились значительного прогресса в области интеллекта и автоматизации.

Современные грануляторы керамического порошка часто оснащаются системами автоматического контроля, которые позволяют отслеживать состояние порошка и работу оборудования в режиме реального времени, чтобы обеспечить стабильность и эффективность процесса грануляции.

Интеллектуальная система также может регулировать рабочие параметры гранулятора в соответствии с различными производственными потребностями, повышая гибкость и адаптируемость производства.

Преимущества грануляторов керамического порошка не только отражаются на эффективности производства и качестве продукции, но также включают более высокую экологичность.

Он позволяет существенно снизить выбросы пыли и образование отходов, отвечая требованиям современного экологически чистого производства.

Оптимизируя процесс гранулирования, компании также могут снизить производственные затраты и повысить экономическую выгоду.

В будущем направление развития грануляторов керамического порошка будет уделять больше внимания энергосбережению, защите окружающей среды и интеллектуальному управлению.

С ростом осведомленности о защите окружающей среды и популяризацией интеллектуального производства грануляторы керамического порошка продемонстрируют свою уникальную ценность в большем количестве производственных областей.

Благодаря постоянным технологическим инновациям и совершенствованию процессов это оборудование будет играть более важную роль в содействии развитию керамической промышленности в экологически чистом и эффективном направлении.

Анализ применения и преимуществ гранулятора керамического порошка

Анализ применения и преимуществ гранулятора керамического порошка  Гранулятор полимерных материалов: новатор в современной промышленности

Гранулятор полимерных материалов: новатор в современной промышленности  Высокотемпературный гранулятор материалов: высокоэффективная и энергосберегающая промышленная инновация

Высокотемпературный гранулятор материалов: высокоэффективная и энергосберегающая промышленная инновация  Применение и технические характеристики смесителя и гранулятора металлического порошка

Применение и технические характеристики смесителя и гранулятора металлического порошка  Гранулятор маточной смеси резиновых добавок: ключевое оборудование для повышения эффективности производства

Гранулятор маточной смеси резиновых добавок: ключевое оборудование для повышения эффективности производства  Экструзионный гранулятор для проволоки и кабеля: сердце современной промышленности

Экструзионный гранулятор для проволоки и кабеля: сердце современной промышленности